Wussten Sie das? In Dortmund gehören alle bekannten Bier-Marken, wie Ritter, Hansa, Kronen, Brinkhoff’s und viele weitere, dem Konzern Dr. Oetker.

- Seite 1

- Seite 2

Ein Prost auf die KWK!

Bei „Gaffel Kölsch“ ersetzt BHKW-Energie teuren Dampf

Dienstag, 19.04.2022

Gebraut werden sie sämtlichst in einer einzigen Produktionsstätte. Die Altbier-Brauereien in Düsseldorf und Köln dagegen schaffen noch weitgehend den Erhalt ihrer Selbständigkeit. Müssen aber natürlich intelligent investieren – zur Senkung der Betriebskosten, ohne an Bierqualität zu verlieren. Wie das konkret aussehen kann, zeigt im Folgenden das Beispiel „Gaffel Kölsch“.

Die 1908 gegründete Privatbrauerei Gaffel Becker & Co. OHG ist eine Kölner Institution. Über hundert Jahre braut das in der vierten Generation geführte Familienunternehmen sein berühmtes „Gaffel Kölsch“. Das gehört mit rund 30 Prozent Marktanteil zu den zentralen Bestandteilen der Kölsch-Gastronomie. Um auch zukünftig erfolgreich agieren zu können, investierte Gaffel in den letzten Jahren erheblich in den Betrieb auf dem etwa 30.000 m² großen Gelände in Köln-Porz. Der geschäftsführende Gesellschafter Heinrich Philipp Becker betonte beim Start der umfangreichen Modernisierungsmaßnahmen: „Wir investieren in die Zukunft des Unternehmens. Viele mittelständische Brauereien sind von Großkonzernen übernommen worden. Wir wollen als Familienbrauerei langfristig eigenständig bleiben. Um diesen Weg nachhaltig zu sichern, benötigen wir modernste Brauanlagen.“ Das Wasser für das Kölsch stammt übrigens aus einem eigenen Tiefbrunnen der Brauerei am Standort. Der erlaubt eine Jahreskapazität von 650.000 Hektoliter.

Nebenbei, mit Gaffel bezeichneten die Kölner eine Vereinigung von Bürgern. Solche Gruppierungen entstanden aus den Zünften heraus. Die Gaffeln waren 400 Jahre lang von 1396 bis zur Besetzung durch die Franzosen 1794 in der früheren Hauptstadt der römischen Provinz Germania inferior (Niedergermanien) die herrschenden politischen Kräfte. Eine Art Partei – oder auch „Kölscher Klüngel“.

Der wichtigste Sparfaktor

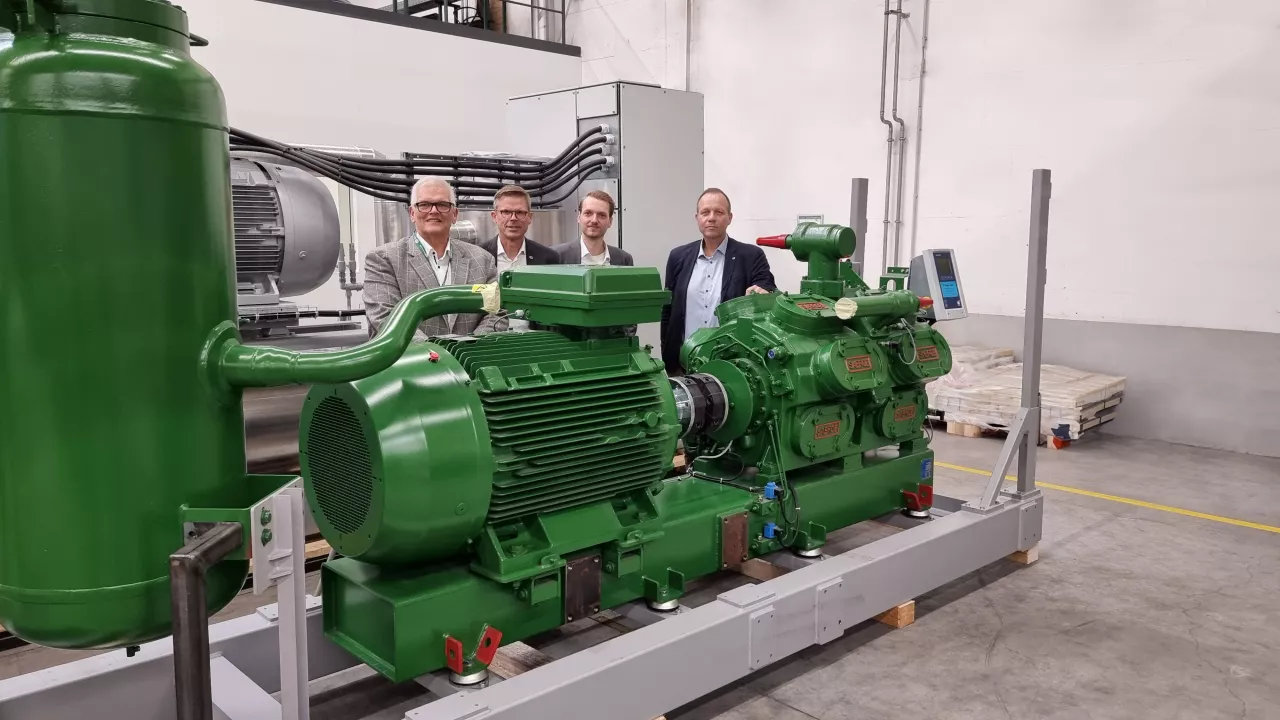

Die Modernisierung der Braustätte schloss die Errichtung einer Technikzentrale mit Blockheizkraftwerk (BHKW) ein. Im ersten Schritt stellte 2016 die Braustätte von offener Gärung auf ein Zwei-Tank-Gärverfahren mit einem Energierückgewinnungssystem, unter anderem für die Verdampfungswärme, um. Dampf fällt bei verschiedenen Hochtemperaturprozessen im Brauablauf an. Darüber hinaus hat die Bier- und Getränkeproduktion einen hohen Dampfbedarf. Ob Hausbrauerei, Kleinbrauerei oder Großbrauerei: Von der Sudpfanne bis zum Füllen unter-stützt das Medium viele Einzelverfahren in der Kette und ist damit der wichtigste Sparfaktor bei den Betriebs-kosten.

Einige Beispiele: Dampf für Maischpfanne und Würzepfanne zum Beheizen, Dampf zum Reinigen der Flaschen wie auch der Produktionsanlagen.

Mit einer neuen Bosch-Kesselanlage zur Dampfversorgung nebst einer optimierten Verfahrensstruktur halbierte sich beinahe der Dampfverbrauch auf 5 t/h. Ebenfalls sank pro Hektoliter der Stromverbrauch um 30 Prozent und der Wärmeverbrauch um 35 Prozent. Die SPS-basierte Steuerung „BCO“ (Boiler Control) sammelt und speichert alle wichtigen Betriebsdaten, wie die Anzahl der Brennerstarts, Kaltstart-Vorgänge oder Absalzwerte. Über den Softwarebaustein „Condition Monitoring“ lassen sich die Daten übersichtlich darstellen und bewerten. So können das Bedienpersonal bei der Gaffel-Brauerei als auch der zuständige Bosch-Servicetechniker im Falle von zu hohen Energieverlusten rasch reagieren.

Weiterführende Informationen: https://gaffel.de/