Unsichtbare Temperierung

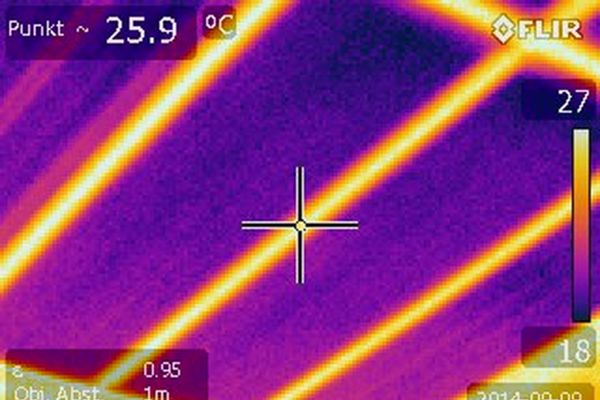

"Einer Putzkühldecke sieht man ihre Funktion nicht an: Die Oberfläche ist glatt und unscheinbar", erklärt Bauke. In diesem Fall wurden die Unternehmen hierbei allerdings vor größere Herausforderungen gestellt: Die Kühldecken mussten exakt an den gerundeten Decken angebracht werden. Das machte eine maßgenaue Fertigung in engsten Toleranzen für die Längen nötig, was nur durch eine präzise Fertigungstechnik erreicht werden konnte.

Zur Absicherung der technischen Lösung wurden im Vorfeld Prüfungen zur Ermittlung der Kühlleistung an der HLK Stuttgart GmbH absolviert. Ebenso wurden Vorversuche zur Festlegung der einzelnen Installationsschritte durchgeführt. Generell eignen sich die Matten besonders gut für Wölbungen, da sie aufgrund der dünnen Kapillarrohre mit einem Außendurchmesser von 3,35 mm äußerst flexibel sind.

Noch ein Umstand machte weitere spezielle Anpassungen nötig: "Die Einbauten in der Decke waren nicht in einer Flucht angeordnet. Aus diesem Grund mussten die Systeme eigens für die Einbauten konfektioniert werden", beschreibt Mirko Grajetzki, Geschäftsführer von coolsystem, das Problem. "Hier hat uns BeKa geholfen: Sie waren immer bereit, uns bei Fragen der Planung und Ausführung zu unterstützen und schnell zu liefern, wenn Sonderlösungen benötigt wurden."

Eine wichtige Eigenschaft der Akustikputzdecken ist ihre geringe Dicke, die sich nur mithilfe von Kapillarrohrmatten erreichen lässt. Mit einem Durchmesser von etwas mehr als 3 mm ist dieses Kühlsystem extrem platzsparend, doch in der Regel werden die Kapillarrohrmatten mit Abstandshaltern produziert, wodurch sich die Aufbauhöhe vergrößert. So musste auch hierfür eine Lösung gefunden werden: "Nachdem wir die Matten an der Decke angebracht hatten, haben wir die Halter nachträglich entfernt", legt Grajetzki das Verfahren dar. Danach folgte die Verrohrung.

Optimales Klang- und Raumbild

Anschließend wurden auf die an den Akustikplatten montierten Kapillarrohrmatten von K. Rogge die erforderlichen, nur wenige Millimeter dicken Beschichtungen aufgetragen: Neben einer Füllschicht, die die Lücken zwischen den Rohren schließt, wurden noch eine Grund- und Endbeschichtung angebracht.

Der Akustikputz selbst ist nicht haftend, weshalb die Matten punktuell mit einer Hilfskonstruktion fixiert und anschließend mit dem Putz überarbeitet wurden. Nach diesem Schritt wurden die Leisten entfernt und die restliche Oberfläche glatt verputzt. Die fertige Akustikdecke gewährleistet nun eine ausgezeichnete Breitband-Schallabsorption: "Die Oberfläche ist relativ porenoffen und die dahinterliegende Mineralwolle »schluckt« die Schallwellen", erklärt Templin.

Die Akustiksysteme reduzieren so die Nachhallzeit deutlich. Insgesamt zeigen sich alle drei Unternehmen mit dem Projekt zufrieden. "Die Installation verlangte eine hohe Kompetenz und ein enges Zusammenwirken zwischen den Herstellern und den Verarbeitern", so BeKa-Geschäftsführer Bauke abschließend.

Frage zum Artikel

Frage zum Artikel