Die Optimierung der Anlage erfolgt auf den Mindestdifferenzdruck der dynamischen Regelventile. Dieser liegt ähnlich wie bei den herkömmlichen statischen Ventilen. Dafür müssen keine Druckverluste von Rohrleitungen, Verbrauchern und weiteren Anlagenteilen bekannt sein. Die Anpassung der Pumpenförderhöhe richtet sich nach diesem Mindestdifferenzdruck der dynamischen Regelventile.

Die Auswahl erfolgt auf den Schlechtpunkt bzw. dem dynamischen Regelventil mit dem größten benötigten Mindestdifferenzdruck. Mit Hilfe einer Druckmessung direkt am Ventil wird die Pumpe für den Nenndurchfluss auf die entsprechende Förderhöhe eingestellt.

Mehrwert durch Ultraschall-Volumenstrommessung

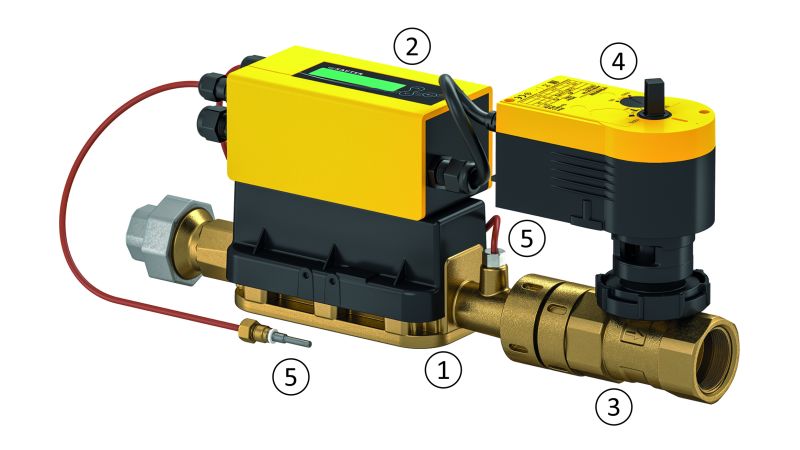

Einen weiteren Mehrwert für Heiz- und Kühlsysteme bieten dynamische Regelventile mit Ultraschall-Volumenstrommessung, wie etwa die elektronischen Regelsysteme „eValveco“ von Sauter (Bild 5). Der integrierte Ultraschall-Volumenstromsensor misst kontinuierlich den Volumenstrom und regelt diesen automatisch auf die benötigte Durchflussmenge aus. Druck- und damit Volumenstromänderungen im System werden über den Ultraschallsensor erfasst und mit Hilfe des internen Reglers ausgeglichen.

Zusätzliche Temperaturfühler zur Installation im Vor- und Rücklauf geben Aufschluss über die Temperaturspreizung des Anlagenteils. In Kombination mit dem Volumenstromsensor ist so stets ein Überblick über die benötigte Heiz- und Kühlenergie gegeben.

Mit den vorhandenen Busschnittstellen lassen sich diese Systeme problemlos in die Gebäudeleittechnik einbinden und bieten damit Transparenz hinsichtlich Energieverbräuche, Volumenströme und Temperaturen in der Anlage. Bei Abweichungen, wie zum Beispiel zu geringer Temperaturspreizung zwischen Vorlauf und Rücklauf, kann die Optimierung der Anlage über das Gebäudemanagement schnell und einfach durchgeführt werden, ohne dass der Nutzer etwas merkt und unnötig Energie verbraucht wird.

Fazit

Mit Hilfe eines dynamischen hydraulischen Abgleichs lassen sich laut Untersuchungen bis zu 20 Prozent Energie einsparen, was weitere Auswirkung auf die Kosten nach sich zieht, zu denen ebenfalls die CO2-Steuer auf Brennstoffe gehört. Ein weiterer Vorteil ist die Reduzierung von Service-Einsätzen aufgrund unzufriedener Nutzer, deren Raumklima nicht mit ihren Wünschen übereinstimmt. Mit einem korrekten hydraulischen Abgleich lassen sich in Deutschland jährlich Energiekosten in Höhe von 1,5 Milliarden Euro einsparen. Hinzu kommt noch die Reduzierung des CO2-Ausstoßes von über fünf Millionen Tonnen.

Weiteres Einsparpotential entsteht dadurch, dass es für den dynamischen hydraulischen Abgleich nicht notwendig ist, eine zeitintensive Rohrnetzberechnung durchzuführen. Der Aufwand für die Inbetriebnahme reduziert sich, da PICVs Druckschwankungen automatisch ausgleichen und Strangarmaturen zum statischen hydraulischen Abgleich damit entfallen. Es gilt, lediglich den notwendigen Nennvolumenstrom des jeweiligen dynamischen Regelventils einzustellen.

Durch Beratung und Aufklärung der Auftraggeber und Planer über die Vorteile des hydraulischen Abgleichs werden Wege zur Einhaltung der Klimaziele geebnet. Mit Hilfe neuer Technologien lässt sich der hydraulische Abgleich einfach umsetzen, was nicht nur jede Menge Zeit, Nerven und Kosten einspart, sondern ebenfalls die Umwelt schont.

Frage zum Artikel

Frage zum Artikel