In diesem Beitrag werden die Probleme durch Korrosion aufgezeigt und neue Lösungsmöglichkeiten zur Debatte gestellt.

- Seite 1

- Seite 2

Korrosionsschäden durch Zutritt von Sauerstoff ins Heizungswasser

Dienstag, 08.09.2020

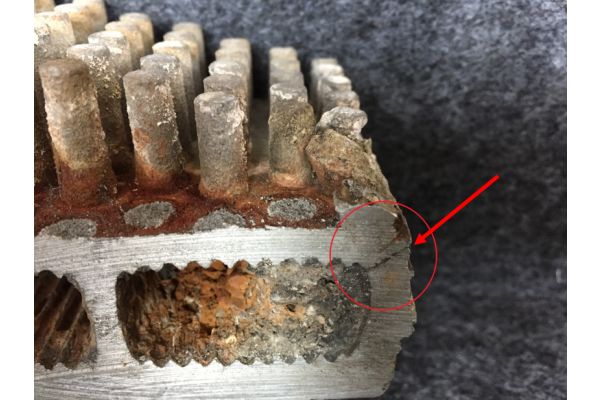

Wesentliche Teile von Warmwasserheizanlagen bestehen in der Regel aus niedrig- oder unlegierten Eisenwerkstoffen, sogenanntem Schwarzstahl. Dessen Korrosionsbeständigkeit beruht dabei weniger auf einer Werkstoffeigenschaft, als vielmehr auf der Abwesenheit von Sauerstoff oder anderen Oxidationsmitteln im Heizungswasser.

Die in Deutschland bekannteste technische Regel zur Beurteilung der Korrosionsgefährdung von Heizanlagen ist die VDI 2035-2. Eine aktualisierte Version liegt bereits im Entwurf vor. Daneben gibt es noch die DIN EN 14868 als Leitfaden für die Ermittlung der Korrosionswahrscheinlichkeit in geschlossenen Wasserzirkulationssystemen < 110 °C (also auch Kühl- und Kältesysteme), die es ebenfalls zu beachten gilt. Die VDI 2035 geht explizit von korrosionstechnisch geschlossenen Systemen aus, in denen es also keinen signifikanten Sauerstoffeintrag gibt, während die Europäische Norm zusätzlich auch Anlagen mit Sauerstoffzutritt betrachtet.

Die Rolle des Sauerstoffs

In den betrachteten Heiz- und Kühlsystemen werden die Korrosionsprozesse im Wesentlichen durch die Menge des eindringenden Sauerstoffs bestimmt, so lange sich die pH-Werte des Kreislaufwassers mehr oder weniger im Bereich von 8 bis 9 bewegen. Grundsätzlich ist die Reduktion eines Oxidationsmittels, wie zum Beispiel Sauerstoff, notwendig, damit der Auflösungsprozess am metallischen Werkstoff ungehindert weiter fortschreiten kann. Auch Säuren – erkennbar am niedrigen pH-Wert des Kreislaufwassers – erfüllen diese Voraussetzung. Die mögliche Geschwindigkeit dieses Korrosionsprozesses hängt aber noch von anderen Wasserparametern ab, dazu später mehr.

Sauerstoff kann auf verschiedenen Wegen in ein Heiz- oder Kühlsystem eingebracht werden:

- Als gelöster Sauerstoff über das Füll- oder Ergänzungswasser (8 bis 11 mg/l).

- Aus der Atmosphäre, durch partielle Unterdruckbildung im System (Entlüfter wird Belüfter!).

- Durch direkten Kontakt des Wassers mit der Luft (offenes Ausdehnungsgefäß).

- Mittels Diffusion durch organische Werkstoffe I (ältere Fußbodenheizsysteme ≠ DIN 4726).

- Mittels Diffusion durch organische Werkstoffe II (Panzerschläuche bei T > 40 °C).

- Aus Luftpolstern, die bei Wartungs- oder Umbauarbeiten entstehen können.

Die Korrosionsrate bleibt vernachlässigbar gering, wenn der im Füllwasser vorhandene natürliche Sauerstoffgehalt durch Korrosionsprozesse verbraucht ist, über die Lebensdauer der Anlage nicht mehr als deren doppeltes Anlagenvolumen nachgespeist wird und Sauerstoffzutritt nicht nennenswert möglich ist. Bei großen, verzweigten Anlagen ist dies aber in der Praxis kaum zu realisieren.

Wasserseitige Einflüsse auf die Sauerstoffkorrosion

Das Ausmaß sowie die Geschwindigkeit einer möglichen Sauerstoffkorrosionserscheinung hängen von mehreren Einflussfaktoren ab. Primärer Faktor ist natürlich die Konzentration an gelöstem Sauerstoff im Kreislaufwasser, aber auch die Parameter Härte, pH-Wert und Leitfähigkeit spielen eine Rolle. Dies soll nachfolgend etwas detaillierter beleuchtet werden.

Sauerstoffkonzentration

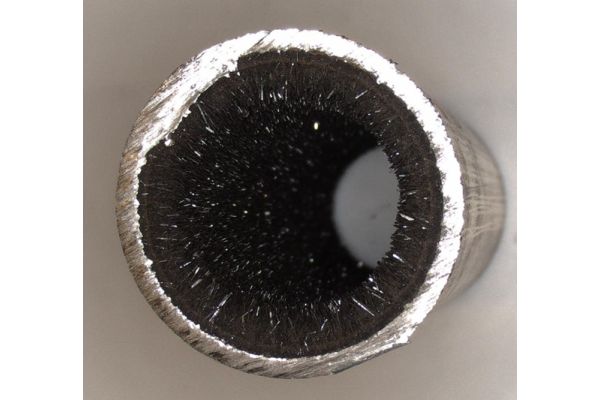

Nicht speziell entgastes oder sauerstoffgezehrtes Füllwasser enthält 8 bis 11 g/m³ gelösten Sauerstoff. Bei der Reaktion mit Bauteilen aus Schwarzstahl bildet sich dadurch letztlich Magnetit (je m³ ca. 36 g), gleichzeitig sinkt die Sauerstoffkonzentration auf Werte < 0,1 mg/l ab. In der Praxis werden bei korrosionstechnisch geschlossenen Anlagen Werte von 0,03 bis 0,1 mg/l gemessen. Die VDI 2035 nennt hier einen Grenzwert von 0,1 mg/l, unterhalb dessen keine Schäden zu erwarten sind. Für direkt an die Fernwärme angeschlossene Anlagen sind nach AGFW FW 510 aber strengere Vorgaben (0,02 - 0,1 mg/l) zu beachten.

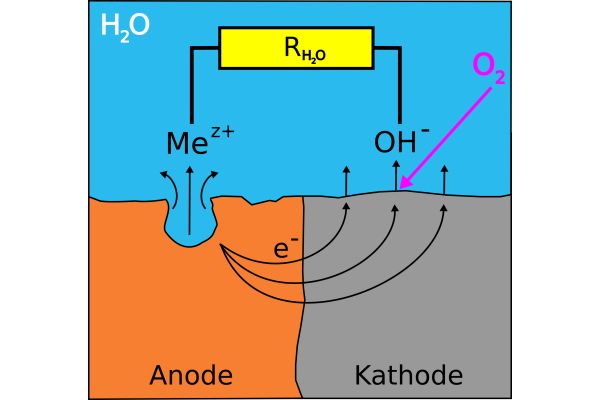

Dem Korrosionsmodell entsprechend kann eine höhere Sauerstoffkonzentration auch mehr elektrische Ladung (e-) übernehmen, die von den austretenden positiven Eisenionen beim Übertritt ins Heizungswasser am Metall zurückgelassen werden.

Diese Depolarisation stellt eine Voraussetzung für den ungehinderten Auflösungsvorgang des metallenen Festkörpers dar. Letztlich führt dies zu einem Versagen des Bauteils oder zumindest zu einer übermäßigen Bildung von Magnetit.

Fehlt der Sauerstoff, kommt dieser Korrosionsprozess zum Stillstand.

Elektrische Leitfähigkeit des Heizungswassers

Beim Korrosionsvorgang treten sowohl positive Fe2+- als auch negative OH--Ionen in das Wasser über. Deren elektrischer Ladungsausgleich erfolgt über das Wasser und wird von einer zunehmenden Wasserleitfähigkeit begünstigt. Niedrige Leitfähigkeiten behindern neben diesem auch alle anderen elektrochemischen Vorgänge an der Metalloberfläche.

pH-Wert des Heizungswassers

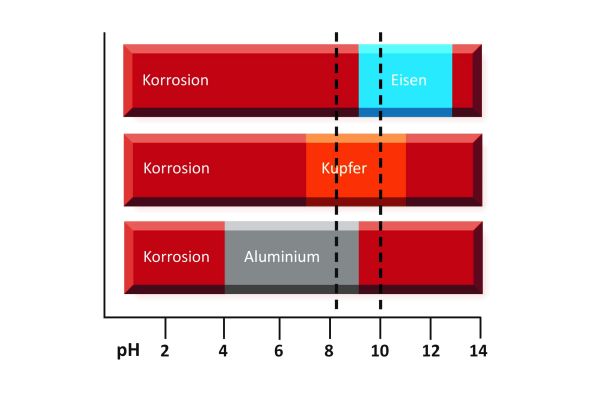

Zunächst entscheidet der pH-Wert darüber, ob sich auf dem Metall eine Deckschicht ausbilden kann oder nicht. In der Abbildung sind die pH-Bereiche für die Werkstoffe Eisen, Kupfer und Aluminium dargestellt, bei denen sich eine sogenannte Passivschicht aus Korrosionsprodukten bildet, die zumindest die weitere Flächenkorrosion massiv eindämmt:

Als bestmöglichen Kompromiss für die im Heizkreis verbauten Metalle fordern die einschlägigen Regelwerke, insbesondere die VDI 2035, einen pH-Bereich von 8,2 bis 9,0.

Für Anlagen ohne Aluminiumkomponenten sollte der pH-Wert jedoch zwischen 9,3 und 10,0 gewählt werden, nicht nur wegen des passiven Verhaltens des Eisens, sondern auch deshalb, weil die Reduktion des Sauerstoffs an der Metalloberfläche vom pH-Wert abhängig ist und bei niedrigeren pH-Werten leichter abläuft. Hinzu kommt noch, dass bei pH-Werten < 6,0 zunehmend die Säurekorrosion in Aktion tritt und die H+-Ionen den Sauerstoff als Oxidationsmittel abzulösen beginnen. Derart niedrige pH-Werte sind bei verschleppten, zu Säuren degradierten Frostschutzmittelresten im Heizungswasser keine Seltenheit.