Das sich zwischen den Platten im Inneren des Wärmeübertragers befindliche grobkörnige Kupferlot korrodiert, indem es entlang seiner Korngrenzen angegriffen wird. Sobald es aufgelöst ist, hebt sich auch der Verbund zwischen den Platten auf. Die so entstandenen Lücken erleichtern Spaltkorrosion an den Edelstahlplatten. Sobald der Verbund von Lötverbindungen, die sich über größere und zusammenhängende Flächen erstrecken, großflächig aufgehoben ist, kommt es dort zu einer Aufwölbung des Wärmeübertragers, da der Innendruck das Plattenpaket auseinanderdrückt. Gleichzeitig wird auch das Kupferlot an den abgedichteten Rändern an der Außenseite des Wärmeübertragers angegriffen und ebenfalls aufgelöst. Durch die fehlende Abdichtung nach außen beginnt der Wärmeübertrager zu tropfen.

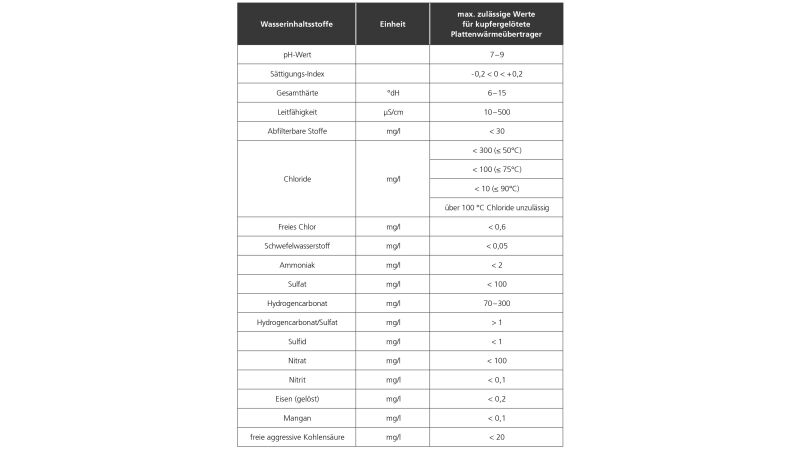

Aus diesen Gründen ist von einer Vollentsalzung des Füllwassers abzuraten, die Medien besitzen idealerweise eine elektrische Leitfähigkeit von 10 bis 500 µS/cm.

Schwach basisch darfs schon sein

Ist Wasser zu sauer oder zu basisch, greift es die das Metall schützende Passivschicht an. Bei Kupfer ist das der Fall, wenn der pH-Wert kleiner 7 und die Wasserhärte kleiner 6 °dH ist. 1.4404er-Edelstahl ist dagegen sehr korrosions-beständig. Sinkt der pH-Wert jedoch unter 1,7, beginnt sich auch hier die Passivschicht zu destabilisieren. Dann nimmt die Materialstärke aufgrund von Korrosion ab und Leckagen werden wahrscheinlicher. Eisen bildet erst ab einem pH-Wert von 9 eine schützende Passivschicht, die den Korrosionsprozess bremst. Bei Aluminium löst sich die Passivschicht bereits ab einem pH-Wert von 8,5 bis 9 auf.

Daher muss gerade bei der Erneuerung von Altanlagen der pH-Wert des Füllwassers genaustens geprüft werden. Niedrige pH-Werte sind oft auf verschleppte, chemisch abgebaute Frostschutzmittelreste zurückzuführen. Hohe Werte beruhen auf der Selbstalkalisierung vollenthärteter Füllwässer bzw. auf zu hoch dosierte Alkalisierungsmittel. Sauerstoff ist im Übrigen bei keiner dieser Korrosionsreaktionen notwendig.

Da der pH-Wert dafür verantwortlich ist, ob die metallischen Oberflächen in der Heizungsanlage ihre natürlichen Deckschichten aufbauen und aufrechterhalten können, ist es sinnvoll, den pH-Wert der Medien bei etwa 8 zu kondi-tionieren. Jedoch ist diese Mühe nicht notwendig. Sofern von vorneherein nur salzarmes Wasser verwendet und die Heizungsanlage entlüftet wurde, pendelt sich der pH-Wert nach wenigen Wochen Heizbetrieb auf natürliche Weise bei 8,2 bis 8,9 ein.

Wasserkonditionierung: gut gemeint ist nicht gleich gut gemacht

Im Reklamationsfall bittet VAU Thermotech seine Kunden, den Plattenwärmeübertrager zwecks Analyse einzuschicken. In der Regel ist eine Sichtprüfung völlig ausreichend, um objektiv nachweisen zu können, welche Faktoren zum Defekt des Wärmeübertragers geführt haben.

Normalerweise ist das Wasser, das in geschlossenen Heizungssystemen und Anlagen geführt wird, durchsichtig oder farblos. Sobald eine Gelbfärbung zu sehen ist, lässt das auf das Vorhandensein von Sauerstoff im Heizkreislauf schließen.

Braun gefärbtes Wasser bzw. braune Ablagerungen im Plattenwärmeübertrager sind auf Eisenoxidhydroxid zurückzuführen, das durch starke und aktive Korrosion entsteht. Hervorgerufen wird diese durch einen niedrigen pH-Wert und Sauerstoff im Füllwasser. Wenn sich der Rost von den Oberflächen löst, führt das – wie beim Kalk – zu einer Verstopfung der Plattenwärmeübertrager-Kanäle.

Schwarze Ablagerungen im Plattenwärmeübertrager sind ein Zeichen für Magnetit – auch bekannt als Schwarz-schlamm. Dieser entsteht, wenn Bauteile aus Stahl mit Sauerstoff reagieren und zu rosten beginnen. Sinkt der Sauerstoffanteil durch Korrosionsvorgänge, entstehen als Zwischenprodukte Hämatit bzw. Ferrihydrit.

Neben schwarzem Schlamm kann sich dann auch grün gefärbtes Magnetit-Hydrat bilden. Der Schlamm bildet eine Schicht auf den Rohrleitungen, was den Wärmeübergang herabsetzt und gleichzeitig die Rohrquerschnitte minimiert. Auch hier setzen sich irgendwann die Kanäle des Wärmeübertragers zu – der Apparat fällt aus.

Frage zum Artikel

Frage zum Artikel