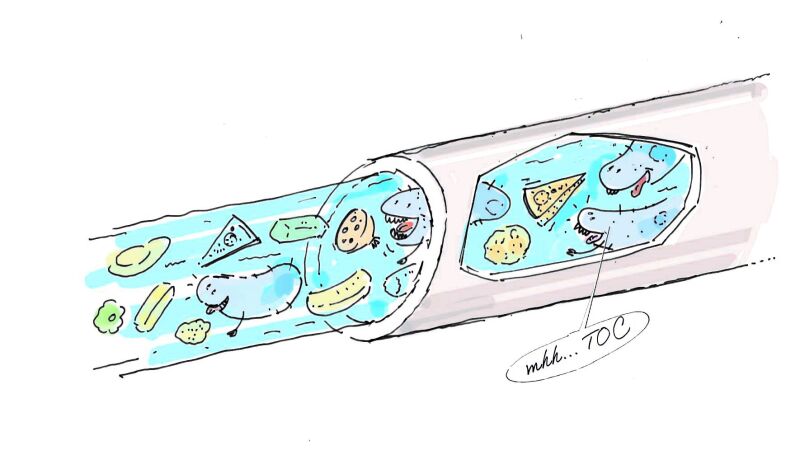

Wie kommt es zu einem erhöhten TOC im Umlaufwasser?

Primäre TOC-Quellen sind Frostschutzmittelreste, also Glykole, welche über Spülpumpen und Schläuche, die gleichzeitig für das Füllen thermischer Solaranlagen genutzt werden, in das Anlagenwasser gelangen, oder bei einer Dichtheitsprüfung von Aggregaten, wie zum Beispiel Wärmepumpen, verwendet und vor Einbau nicht ausgespült wurden. Gefolgt von Inhibitoren, wie beispielsweise Benzotriazol, einem Korrosionsinhibitor für Buntmetalle, der sowohl in Vollschutzmitteln als auch in Reinigern bzw. Entschlammungsmitteln enthalten sein kann.

Zudem basieren die meisten Reiniger auf einer Fruchtsäuremischung und enthalten somit auch organischen Kohlenstoff. Lässt sich der Reiniger nicht vollkommen ausspülen, erhöht sich der TOC-Wert im Anlagenwasser. Letztlich kommen noch Fertigungshilfsmittel oder gelegentlich auch Öl aus undichten Ölkühlern von Blockheizkraftwerken (BHKW) dazu.

Auswirkungen hoher TOC-Werte

Nicht selten kommt es vor, dass der pH-Wert im Anlagenwasser im Laufe der Zeit immer weiter abfällt. In extremen Fällen werden pH-Werte um 4 erreicht, wobei es zu massiver Säurekorrosion an niedrig legierten Bauteilen aus Eisen kommt. Eine Abweichung um vier pH-Stufen nach unten – ausgehend von den Richtwerten pH 8,2 bis 10,0 – ist gleichbedeutend mit einer um den Faktor 10.000 erhöhten Säurekonzentration. Wird jetzt eine Wasserprobe entnommen, verfärbt sich diese innerhalb von Minuten nach Sauerstoffkontakt orange durch das Ausfallen von Eisen(III)-hydroxidoxid. Je nach Eisenkonzentration erreicht das zunächst noch farblose, sauerstoffarme Wasser optisch die Farbintensität von Multivitaminsaft.

Ursache dafür ist der mikrobielle, teilweise auch chemische Abbau der zunächst pH-neutral reagierenden Glykole zu diversen organischen Säuren. Der chemische Abbau findet dabei vorzugsweise bei höheren Temperaturen in Gegenwart von etwas gelöstem Sauerstoff und Eisenionen statt (vgl. auch Alterung von Solarflüssigkeiten). Abbauprodukte sind diverse organische Säuren wie Essig-, Ameisen-, Propion-, Glykol- und Oxalsäure – Hauptabbauprodukt ist in der Regel Essigsäure. Die Richtlinie gibt daher die Empfehlung (VDI 2035, 03/21): „Einmal für Wasser-Frostschutzmittel-Befüllungen genutzte Komponenten nicht für die Heizungsanlage nutzen.“

Auf der anderen Seite können spezielle Mikroorganismen, wie zum Beispiel Sulfatreduzierer, das im Umlaufwasser enthaltene Sulfat (Kalziumsulfat = Gips) zu Sulfid oder elementarem Schwefel reduzieren. Beide Stoffe fördern die Korrosion von Schwarzstahl ungemein, man spricht dann von mikrobiell beeinflusster Korrosion, MIC (Microbial Influenced Corrosion). Ein erster Hinweis für die erhöhte Wahrscheinlichkeit von MIC kann ein Sulfat-/Nitrat-Defizit sein, also der Konzentrationsunterschied an diesen beiden Salzen zwischen Nachfüll- und Anlagenwasser, sofern das Wasser nicht aufbereitet oder lediglich enthärtet wird. Bei entsprechendem Defizit sind die beiden Salze signifikant in die korrosiveren Formen reduziert worden.

Welche Richtwerte sollten eingehalten werden, um Schäden in der Anlage vorzubeugen?

Zunächst ist es immer günstig, wenn das Nahrungsangebot für die diversen Mikroorganismen stark begrenzt wird, diese sozusagen auf „Diät“ gesetzt werden. Erreicht wird dies einerseits durch eine möglichst niedrige TOC-Konzentration (< 25 mg/l, VDI/BTGA 6044) und andererseits durch eine salzarme Betriebsweise (< 250 µS/cm, VDI/BTGA 6044 bzw. < 100 µS/cm, VDI 2035). Bei sogenannten Change-Over-Anlagen wäre vorzugsweise der Richtwert der VDI 2035 zu berücksichtigen, damit von vornherein nur wenig Sulfat, Nitrat und auch Härte im Anlagen- und Nachspeisewasser vorliegt. Zusätzlich sollte sich der pH-Wert im alkalischen Bereich der Richtlinien bewegen, damit die verbauten Metalle eine schützende Passivschicht ausbilden können.

Frage zum Artikel

Frage zum Artikel