In Abhängigkeit von der im Zirkulationskreislauf im Gebäude vorherrschenden Temperatur gibt es drei wahrscheinliche Einflussfaktoren (Risiken), die sich wasserseitig ergeben können und die Effizienz einer Heizungsanlage beeinträchtigen: Da ist zum einen der Steinbelag (Belagsbildung durch Kalk oder Korrosionsprodukte insbesondere an Wärmeübergangsflächen), zum anderen die Korrosion (es sind im Grunde alle Korrosionsarten zu vermeiden) und nicht zuletzt die mikrobiologisch induzierte Korrosion (MIC). Ziel muss es also sein, solche Wasserinhaltsstoffe zu meiden/zumindest zu minimieren – also ein messbar überwachtes Zirkulationswasser zu generieren.

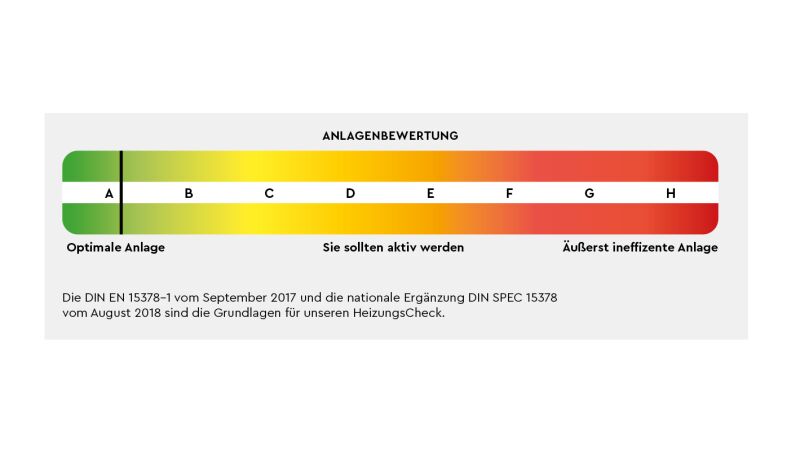

Dass das Wärmetransfermedium Wasser gewissen Anforderungen unterliegt, das haben die deutschen Verarbeiter längst verinnerlicht und setzen die Vorgaben der VDI 2035 mehrheitlich in ihren Projekten um. Ziel ist das Vermeiden von Korrosion und von Ablagerungen im Heizungssystem zur Erhaltung der Energieeffizienz der Gesamtanlage. In der DIN EN 15378-1 vom September 2017 sowie in der nationalen Ergänzungsnorm DIN SPEC 15378 vom August 2018 werden die Grundlagen für einen Check der Energieeffizienz eines Heizungssystems aufgezeigt (Abb. 2).

Korrosion und Korrosionsschutz

Üblicherweise werden Heizungssysteme in Deutschland sowie auch in Österreich und in der Schweiz als korrosions-technisch geschlossene Anlage geplant und auch errichtet (zumindest nach Überzeugung des Heizungsbauers). Der im Füllwasser enthaltene Luftsauerstoff verbraucht sich schnell, ohne nennenswerte Korrosionsvorgänge zu verursachen. Wird kein weiterer Sauerstoff eingetragen, kommt die Korrosion schnell zum Erliegen und das Heizungswasser bleibt weitgehend klar und farblos.

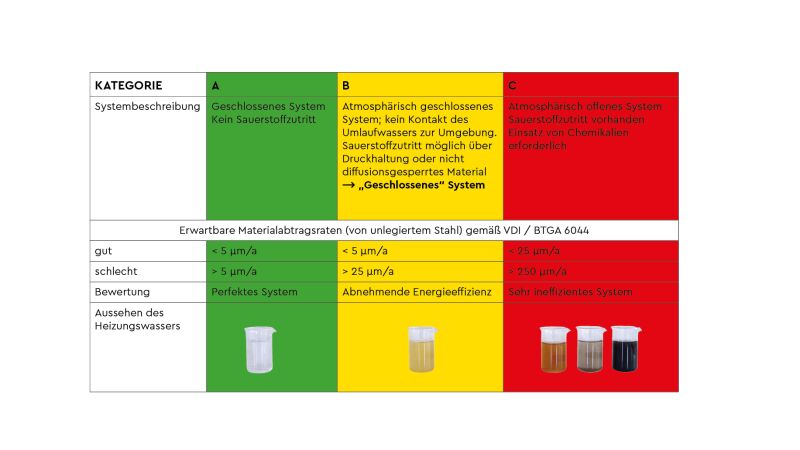

Ganz anders ist der Verlauf, wenn dauerhaft neuer Luftsauerstoff in die Anlage gelangt und die Korrosion permanent voranschreitet. Das Heizungswasser beginnt dann, sich über die Stufen Gelb und Orange hin zu Rot und Grau zu verfärben. Im schlimmsten Fall kommt es gar zur Bildung von Korrosionspartikeln und Magnetitschlamm. Vier Eintragspfade können für den Sauerstoffzutritt in eine Heizungsanlage identifiziert werden:

- nicht oder schlecht diffusionsgesperrte Komponenten aus Kunststoff oder Kunststoff-Verbundwerkstoffen (z.B. Fußbodenheizungsrohre älteren Baujahres, Armaturen und Filter aus Kunststoff),

- unzureichende Druckhaltung des Systems (falsch ausgelegt, schlecht oder gar nicht gewartet),

- nicht absperrbare oder nicht abgesperrte Entlüfter, die bei Abkühlung des Heizungswassers Luft in das System einsaugen,

- hohe Nachspeisewassermengen infolge Undichtigkeiten oder Leckagen.

Darüber kann in Anlehnung an die DIN EN 15378-1 auch eine Klassifizierung für das Heizungswasser in Verbindung mit der Druckhaltung vorgenommen werden, die für die weitere Behandlung des Systems im Problemfall hilfreich sein kann (Abb. 3).

Häufig wird bei schwarzem, partikelhaltigem Heizungswasser einfach ein Filter mit Magnetit-Abscheider installiert – wenngleich ebenso häufig eben dieser Filter mit seinem Kunststoffgehäuse den Zutritt von Sauerstoff in die Anlage verursacht. Werden in der Folge Partikel oder Magnetit von diesem Filter zurückgehalten, verändert sich die Hydraulik der Gesamtanlage durch den neu entstandenen Widerstand im System.

Die durch den hydraulischen Abgleich optimal eingestellte Energieeffizienz der Heizungsanlage wird so torpediert und zunichtegemacht. Angaben zum Druckverlust bei verschmutztem Filterelement sucht man in den Herstellerunterlagen häufig vergebens (und ebenso ein Hinweis, mit welchem Widerstand beim hydraulischen Abgleich zu rechnen ist).

Wärmepumpen: Besonderheiten in Sachen „Heizungswasser“

Eine Wärmepumpe in Kombination mit einer Flächenheizung (in aller Regel ist das eine Fußbodenheizung) – das ist die derzeit im Neubau am häufigsten gewählte Kombination, verspricht sie doch eine hohe Energieeffizienz und damit langfristig niedrige Heizkosten.

Frage zum Artikel

Frage zum Artikel