Luft im Anlagenwasser reduziert die Effizienz und kann zu Mehrkosten führen. Wie Luftabscheider bzw. Vakuumentgaser dies verhindern, lesen Sie hier.

- Seite 1

- Seite 2

Wie gelingt der störungsfreie Betrieb einer Heizungs- und Kühlanlage ohne Luft?

Dienstag, 25.12.2018

Trotz aller Vorsorge bei der Befüllung von wasserführenden Heiz- oder Kühlsystemen wird immer Luft mit eingebracht. Und diese beeinträchtigt den geforderten reibungslosen Betrieb. Je sensibler der Bereich ist – Stichwort: Betriebssicherheit –, umso wichtiger wird es, dem Aspekt Luft Beachtung zu schenken.

Im Zentrum der Betrachtung stehen folgende Fragen: Wie kommt die Luft in ein System und wie wird ihr Eintrag minimiert? Auf welche Weise kann sie ebenso wie entstandene Korrosionspartikel entfernt werden? Welche Installationsrichtlinien ergeben sich aus den Erkenntnissen?

Der Lufteintrag…

Im Anlagenwasser zeigt sich Luft als große freie Luftblasen, Mikroblasen sowie als gelöstes Gas. Dabei handelt es sich unter anderem um Stickstoff und Sauerstoff als Bestandteile der Luft. Trotz Einhaltung der einschlägigen Normen (etwa die VDI-Richtlinie 2035) wird mit dem Füll- und Ergänzungswasser Luft in ein System befördert – dies sind zum Beispiel 113 l pro m³ Füllwasser, wenn der Anlagendruck einer Trinkwasserleitung 4 bar bei 10 °C beträgt.

Ebenso spielt die Dichtheit des Systems eine wichtige Rolle. Keine Anlage ist hundertprozentig gasdicht: Luft dringt unter anderem ein durch Verschraubungen, Verpressungen sowie durch unsachgemäße Nachfüllvorgänge, Mikrolecks oder ein nicht korrekt dimensioniertes, platziertes und eingestelltes Membranausdehnungsgefäß (MAG). Ausgehend von einer Lebensdauer von 15 Jahren für Heizungen wird laut VDI 2035 das 2- bis 3-fache des Anlagenvolumens aufgrund von Undichtigkeiten oder Umbauten nachgespeist.

Einen weiteren Einflussfaktor stellt die Systemtemperatur dar. Sie ist eine Größe, die von der Gebäudeart und -nutzung vorgegeben wird. Je höher sie steigt, umso weniger Sauerstoff und Stickstoff kann das Wasser binden.

…und seine Folgen

Die Auswirkungen von Luft im System zeigen sich auf verschiedene Weise. Eine besteht in einem schlechteren Wärmeübergang, da Luft im Vergleich zum Anlagenwasser einen deutlich geringeren Wärmeleitwert aufweist. Des Weiteren treten Strömungsgeräusche und, als Folge der Luftsammlung, das bekannte Gluckern in Heizkörpern auf. Zudem verringert sich die Pumpenleistung und häufiges manuelles Entlüften wird notwendig. Der SHK-Fachmann hat dann womöglich häufig zeitraubende Einsätze abzuwickeln. Ein wirksamer hydraulischer Abgleich lässt sich bei mit Gas beladenem Heizungswasser aufgrund der instabilen Druckverhältnisse praktisch nicht durchführen.

Durch das Vorhandensein von Luft wird zudem der Eintrag bzw. das Entstehen von Schmutzpartikeln deutlich beschleunigt. Das liegt daran, dass eine Reaktion des in der Luft enthaltenen Sauerstoffs mit wasserberührten Bauteilen erfolgt. Enthält eine Anlage viel Luft, steigt auch die Korrosionsanfälligkeit, die ihrerseits zusätzliche Probleme bereitet. Vor allem bei Mischinstallationen treten Korrosionsprozesse womöglich nur an wenigen Stellen auf, an denen die Oxidation bis zum Durchrosten führen kann. Vor allem in Bestandsanlagen wird schon an der starken Trübung des Systemwassers deutlich, dass sich Luft im Kreislauf befindet und eine Korrosionsreaktion in Gang gesetzt hat. In jedem Fall reduziert sich die Effizienz des Systems, die Betriebs- und Energiekosten steigen. Kommt es gar zu massiven Störungen oder Ausfällen, muss mit hohen Folgekosten gerechnet werden. Abhängig vom Gesamtvolumen der Heizungs- oder Kühlanlage stehen jedoch praxisgerechte Lösungen zur Luftabscheidung zur Verfügung.

Großentlüfter und Mikroblasenabscheider

Für eine gut arbeitende Anlage muss eine dem System angemessene Druckhaltung eingerichtet werden. Ohne sie wird eine stabile Übertragung von Wärme oder Kälte auf Dauer nicht möglich. Vor allem bei größeren Heizungs- oder Kühlsystemen bildet die Druckhaltung das Rückgrat, damit die Leistungen exakt eingestellt bzw. geregelt werden können.

Abhängig von der Anlagengröße stehen verschiedene Entlüftungsmöglichkeiten zur Verfügung. Luftblasen lassen sich durch automatische Großentlüfter entfernen. Sie werden am höchsten Punkt der Anlage am Rande des Systems positioniert. Hochwertige Ausführungen verfügen, nach Angabe des Herstellers Spirotech, über einen großen Abstand zwischen Wasseroberfläche und Ventil, damit Druckschwankungen zuverlässig aufgefangen werden. Ein Verstopfen des Ventils durch Schmutz, Undichtigkeit und damit Wartungskosten seien so ausgeschlossen.

Für die Entfernung von Mikroblasen eignet sich ein Mikroblasenabscheider, der an der heißesten Stelle (Heizungsvorlauf) montiert und vom kompletten Volumenstrom durchströmt wird. Eine effektive Lösung ist hier der "Spiro-Vent" mit dem innensitzenden Spirorohr: Dieser Einsatz beruhigt die turbulente in eine lineare Strömung. Die feinen Bläschen werden dann kontinuierlich durch das Ventil abgeschieden. Das Anlagenwasser erhält auf diese Weise absorptive Eigenschaften – sprich: die Fähigkeit, an anderer Stelle im System erneut Luft aufzunehmen und bis zum Mikroblasenabscheider zu transportieren. Eingesetzt wird er vor allem in kleineren und mittleren Heizungs- und Kühlanlagen.

Vakuumentgaser

Für schwierige Rahmenbedingungen, vor allem in größeren bzw. großen Anlagen, bietet sich ein Vakuumentgaser an. Er eignet sich beispielsweise für Systeme mit zahlreichen Verzweigungen und geringem Durchfluss. Auch bei einer geringen Temperaturdifferenz zwischen Vor- und Rücklauf ist die Vakuumentgasung sinnvoll: In solchen Anlagen werden ansonsten zu wenige Gase freigesetzt.

In jedem Fall ist die statische Höhe von mehr als 5 m bei Kühlanlagen und von mehr als 15 m bei Heizsystemen zu beachten: Ist diese erreicht und damit der Druck zu groß, können die gelösten Gase nur schwer aus der Flüssigkeit freigesetzt werden. Außerdem lässt sich kaum vorhersagen, wo genau im System Bläschen auftreten, da die Temperatur und der Druck diesen Vorgang beeinflussen. Ein Vakuumentgaser arbeitet unabhängig von der Temperatur der Flüssigkeit.

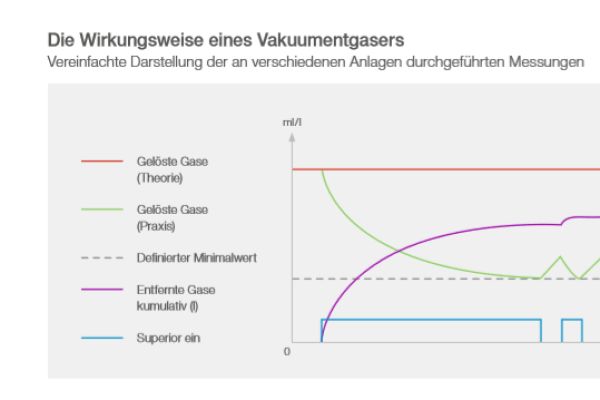

Die Arbeitsweise eines Vakuumentgasers lässt sich wie folgt beschreiben: Das Gerät zieht mit Hilfe einer Pumpe einen Teil der Flüssigkeit ab und versetzt sie in einem integrierten Behälter in Unterdruck (Vakuum). Dies geschieht durch das Schließen eines Magnetventils. Die enthaltene Luft tritt als Gas aus und wird über den integrierten Großentlüfter aus dem System entfernt. Die entgaste Flüssigkeit wird dem Kreislauf anschließend wieder zugeführt.

Eine kontrollierte Laufzeit trägt zu einem niedrigen Energieverbrauch und einem geringeren Verschleiß bei. Dies kann beispielsweise mit einem Impuls zum Luftabscheiden umgesetzt werden. Bleibt dieser innerhalb eines definierten Zeitraums aus, ist kein Entgasungsbedarf vorhanden. Nach voreingestellten Zeiten wird erneut geprüft, ob sich der Gasgehalt des Anlagenwassers erhöht hat. Wenn dies so ist, beginnt der Prozess von vorn – wenn nicht, bleibt das Gerät in Stand-by bis zum nächsten Startimpuls. Durch die genannte absorptive Eigenschaft des Wassers können mit diesem Verfahren auch eingeschlossene Gasblasen nach und nach beseitigt werden.

Besonders sinnvoll ist es, das Abscheiden mit dem Befüllen bzw. Nachfüllen der Anlage sowie der Druckhaltung zu kombinieren. Wird nach Druckabfall ein Nachfüllen erforderlich, wird die nachzufüllende Flüssigkeit zunächst entgast und dann eingespeist. Diese Prozedur endet, sobald der gewünschte Druckbereich erreicht ist. Im Anschluss setzt der Vakuumentgaser den normalen Entgasungsvorgang fort.

Weiterführende Informationen: https://www.spirotech.de/